Historique

Historique des vibrations d'usinage :

Frederick W. Taylor, en 1907, disait déjà que les vibrations d'usinage étaient «Le plus obscur et délicat de tous les problèmes auxquels doit faire face l'usineur», et cela est toujours vrai.

Vous pouvez télécharger ici un article historique sur Taylor écrit par Vibraction dans la revue «Le journal de la production».

Historique de VIBRACTION :

- Créée en 2009, Vibraction est une start-up issue de l'École d'Ingénieur de Tarbes, s'appuyant sur un savoir-faire de 13 ans de recherches en laboratoire et en industrie.

- Entreprise Innovante, Vibraction a été accompagnée par l'Incubateur Midi-Pyrénées.

- En 2011, Vibraction a reçu le prix spécial du Jury Innovation au salon industrie à Lyon.

- Le créateur de Vibraction, Lionel ARNAUD, est l'auteur de nombreux articles scientifiques et de vulgarisation.

- Composée de 2 experts techniques et d'un technico-commercial, Vibraction est le leader en Europe sur le créneau pointu des vibrations d'usinage.

- Vibraction a parmis ses clients des industriels prestigieux : MECACHROME, SANDVIK, SAFRAN, BOSCH, FORD, RENAULT, PSA, GENERAL ELECTRIC, AREVA, ALSTOM, LIEBHERR-AEROSPACE,...

- En 2014, La méthode ChatterMaster est enseignée dans tous les BTS IPM des lycées publics de l'académie de Toulouse et dans 3 lycées de région parisienne.

- En 2016, la SARL Vibraction est liquidée à l’amiable et l’ENIT d’une part et MECACHROME d’autre part se répartissent le travail de formation et de développement industriel de la méthode.

- Depuis 2016, le développement du logiciel ChatterMaster et la réalisation des expertises, se réalisent au sein de l'ENIT.

- En 2017, un partenariat est lancée avec la société AQMO, pour qu'elle mette en œuvre la méthode ChatterMaster dans le cadre de ses prestations.

Quelques commentaires sur ChatterMaster :

« Je ne vois pas comment cela pourrait marcher » -> 2007 (chercheurs)

« Je ne pense pas que cela soit possible » -> 2008 (fabricants de machines)

« … mais si ça marche ça m’intéresse » -> 2008 (usineurs)

« … cela nous intéresse beaucoup » -> 2009 (usineurs)

« … c’est assez incroyable en fait… »

« Ce logiciel est simple, il pose les bonnes questions»

« On connaît beaucoup de logiciels, mais j'en ai rarement vu d'aussi simples à utiliser» -> 2009 (vendeur de logiciels CFAO)

« Après avoir analysé tout ce qui est proposé dans le domaine, votre solution est la seule qui tient la route, c'est LA bonne méthode» -> 2013 (sous-traitant majeur français)

« Avec ChatterMaster on s'est rendu compte qu'en fait c'était la broche qui n'était pas aussi rigide que ce qu'on croyait, alors qu'on accusait jusqu'à présent le process »

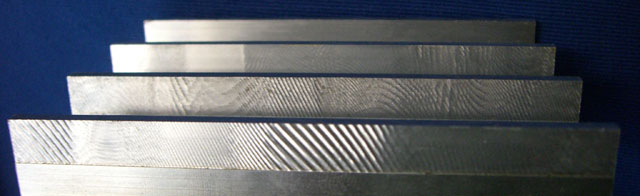

« Sur une pièce très creuse, qui faisait beaucoup de bruit, on a beaucoup réduit le bruit, simplement avec un outil à pas variable sur mesure, calculé par ChatterMaster »

« Sur une pièce à parois fines, on a réussi à utiliser le potentiel UGV de la machine alors qu'avant on était bloqué aux vitesses de l'ancienne machine non UGV »

« Sur une mise au point, pour une nouvelle pièce, après la première pièce qui était limite de bloquer la sécurité machine tellement ça vibrait, on a appliqué la méthode ChatterMaster et la pièce suivante était bonne, avec des conditions de coupe stabilisées »

« Ce qui m'a le plus convaincu ça été de voir que des gens généralement fermés à la nouveauté ont fait appel au stagiaire qui utilisait ChatterMaster pour la mise au point sur prototype, et que ça a résolu le problème très rapidement »

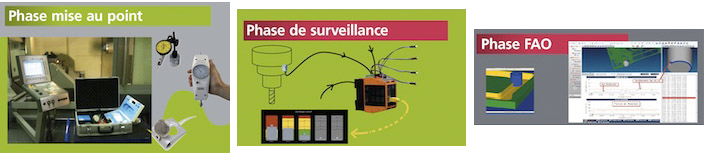

(cliquez sur les images pour télécharger notre plaquette)

En savoir plus sur les vibrations d'usinage

Il n'y a que 4 façons pour limiter les vibrations :

- Rigidifier,

- Réduire les forces,

- Éviter les résonances,

- Amortir.

References

Depuis presque 20 ans notre expérience dans le domaine des vibrations d'usinage est unique :

Ford-Aquitaine (grande série automobile, tournage de pièces en bronze fritté) : le problème persistait depuis 7 ans, de façon apparemment aléatoire, etc.

Ford-Getrag (grande série automobile, tournage de pièce en acier) : le problème était récurrent sur plusieurs machines légèrement différentes, etc.

- L'analyse a permis d'éliminer les faux coupables (bridage pièce, porte-outil, etc.), cela nous a permis de nous focaliser sur les paramètres qui avaient une influence démontrée.

Boostec (pièces unitaires pour le spatial, fraisage de carbure de silicium cru) : la forte valeur ajoutée de nos pièces très fragiles aux vibrations interdit le moindre incident.

- L'analyse a permis d'identifier les paramètres les plus critiques et des procédures pour déterminer les marges de sécurité, ce logiciel est un must dans notre contexte.

Bosch (grande série automobile, tournage intérieur et rectification de pièces en acier) : les précisions extrêmes et la très haute qualité de surface exigée pour les injecteurs obligent à maîtriser en amont tous les paramètres sources de vibration. De plus, l'usure prématurée des outils, liée aux vibrations, faisait perdre beaucoup d'argent sur certains postes.

- L'analyse a permis d'identifier la vraie source du problème et d'éviter d'explorer à grands frais toutes les pistes envisagées à priori. Les mesures de vibration en 1 journée de différentes nuances d'outils proposés nous a permis de trouver rapidement le meilleur outil en exploitant les signes avant-coureurs des vibrations.

- L'analyse a permis d'utiliser au mieux les signes avant-coureurs de vibration et d'identifier les paramètres critiques de l'usinage pour les adapter en continu.

Dassault (grandes pièces aéronautiques, détourage de pièces composites) : le bruit de l'opération était tout simplement insupportable dans l'atelier

- L'analyse a permis d'optimiser les solutions envisagées (utilisation de mousse acoustique, modification de l'outil), de mieux comprendre le problème et surtout d'éviter de partir vers des fausses pistes.

Sagem (Sous-traitance, fraisage de pièce en acier) : le comportement de la machine était parfois incompréhensible... sans vraiment savoir vraiment pourquoi.

- L'analyse a permis de déterminer précisément la source du problème et de trouver un bon terrain d'entente avec le constructeur de machine.

Page 2 sur 2